Jak wyfrezować ze szkicu z Inkscape na frezarce cnc (SRM-20)

- przygotowujemy plik pod maszyne cnc powinien byc przygotowany tylko za pomoca konturów

1. podajmy realne wymiary pamietajac o wielkosci anrzedzia którym bedziemy obrabiac materiał

2. zapisujemy w dxf który trzyma wymiary r14

2. poruszanie sie we Fusion 360

1. scroll

2. shift+scroll obrót

3. wcisniety scroll przesówanie - Insert.....(w przygotowaniu)

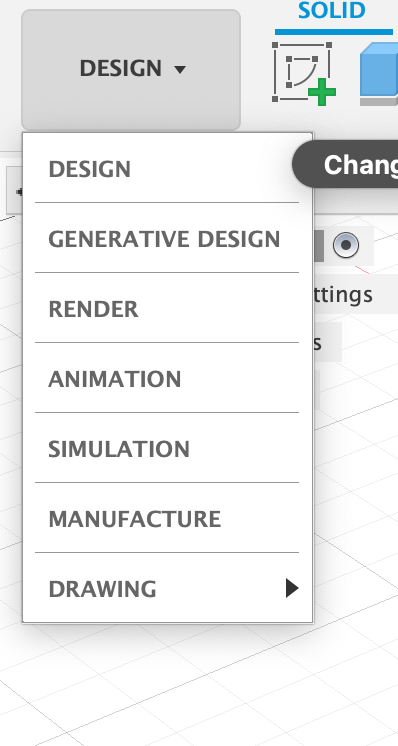

- wybieramy ze wstązki design i przechodzimy do manufacture, czyli programu CAM

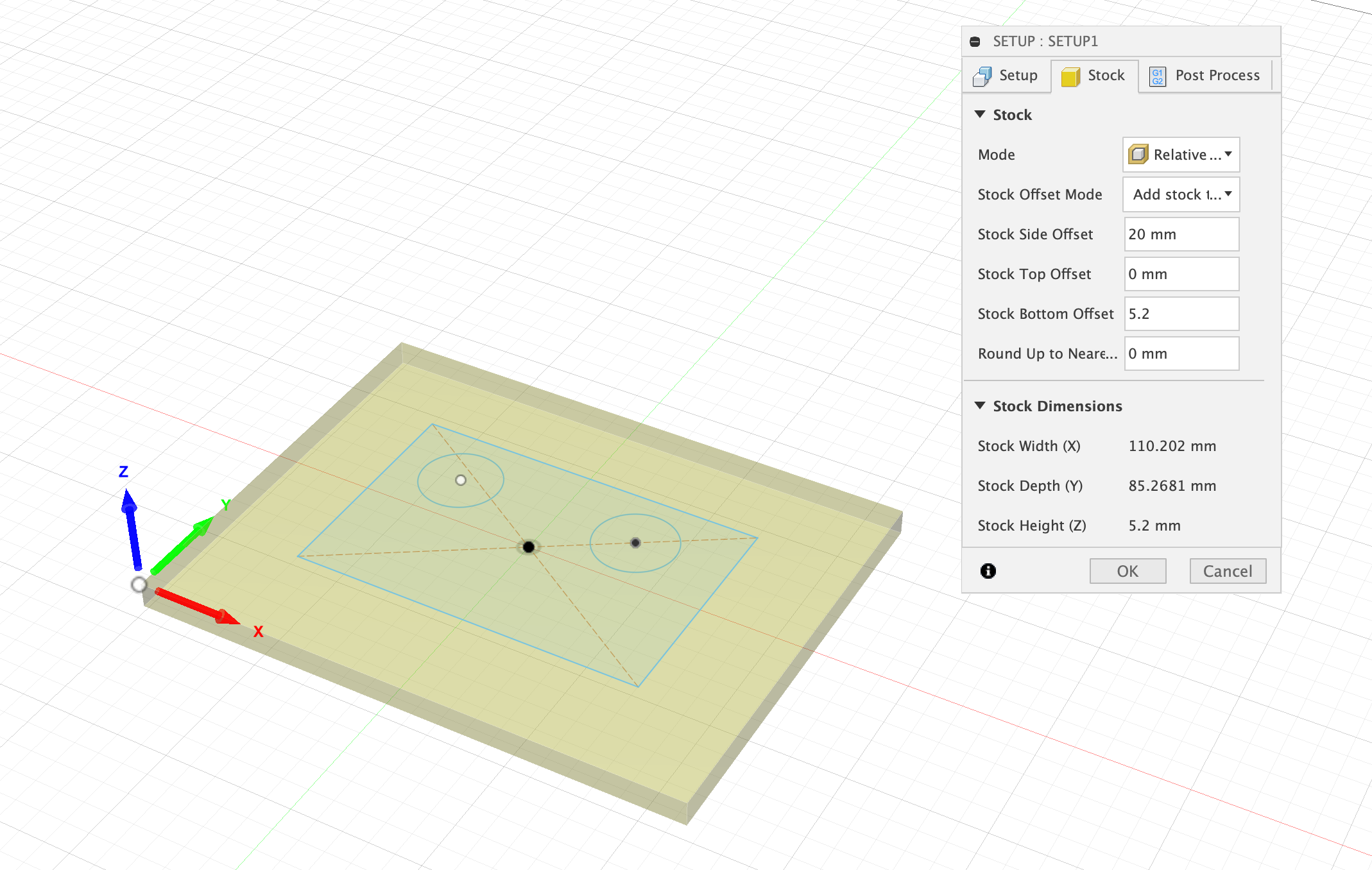

4. SETUP - przygotowanie materiału w którym będziemy frezować

1. ustawiamy uklad współrzednych ciecia w do góry materiału z do prawej x i do przodu y

2. warto pamiętać o tym ze szkic ma zerowa grubość i trzeba w tej zakladce nadac mu grubosc. Robimy to w zakładce Stock

1. za grubosc w tym przypadku bedzie odpowiedac Stock bottom offset - 5.2mm na dostepna sklejke

2. stock side offset jest odpowiedzilany za margines wokół materiału

3. stock top offset ustawiamy na 0 bedzie to góra materiału

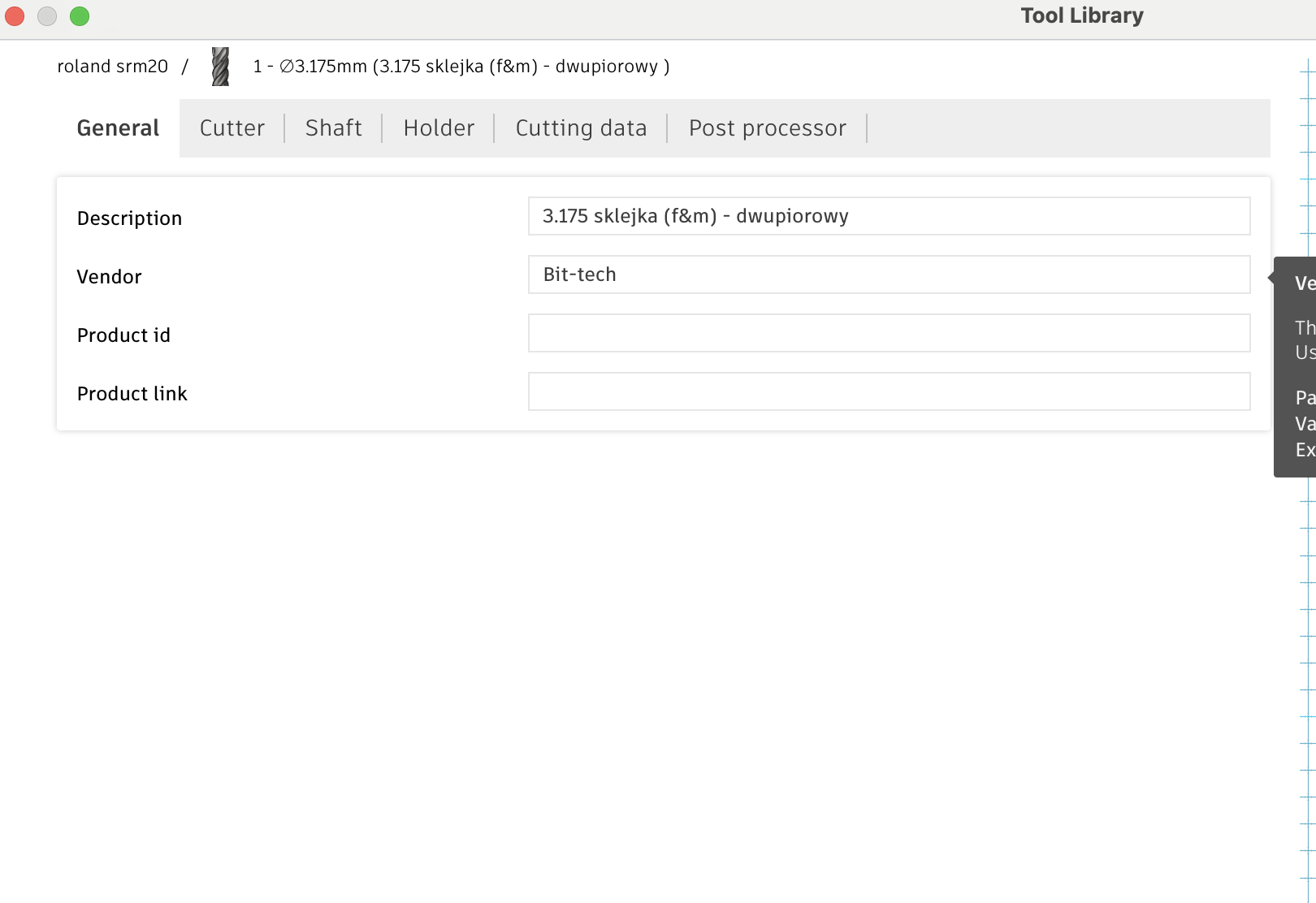

2. Tworzymy narzedzie którym będziemy obrabiać materiał. Wchodzimy przez ikone tool library

3.

4. W wybranej przez nas w bliotece (polecam cloud daje nam to mozliwosc pracy na naszych narzedziach w dowolnym miejscu i nie musimy ich tworzyc na nowo poniewaz nie sa zapisane w chmurze tylko loklalnie)

5. dajemy plus na górze po lewej stronie zeby dodac narzedzie

6. zgodnie ze wskazaniami producenta wybieramy odpowiedni profil frezu, w naszym przypadku to będzie flatten and mill

7. otwiera nam sie menu tworzenia narzędzia i w pierwszej zakładce general mozemy dodac:

1. opis narzędzie i tutaj zawieramy srednice narzędzia, profil oraz do jakiego materiału sa przygotowane parametry. Mozemy tez dodać link do sklepu i producenta

2.

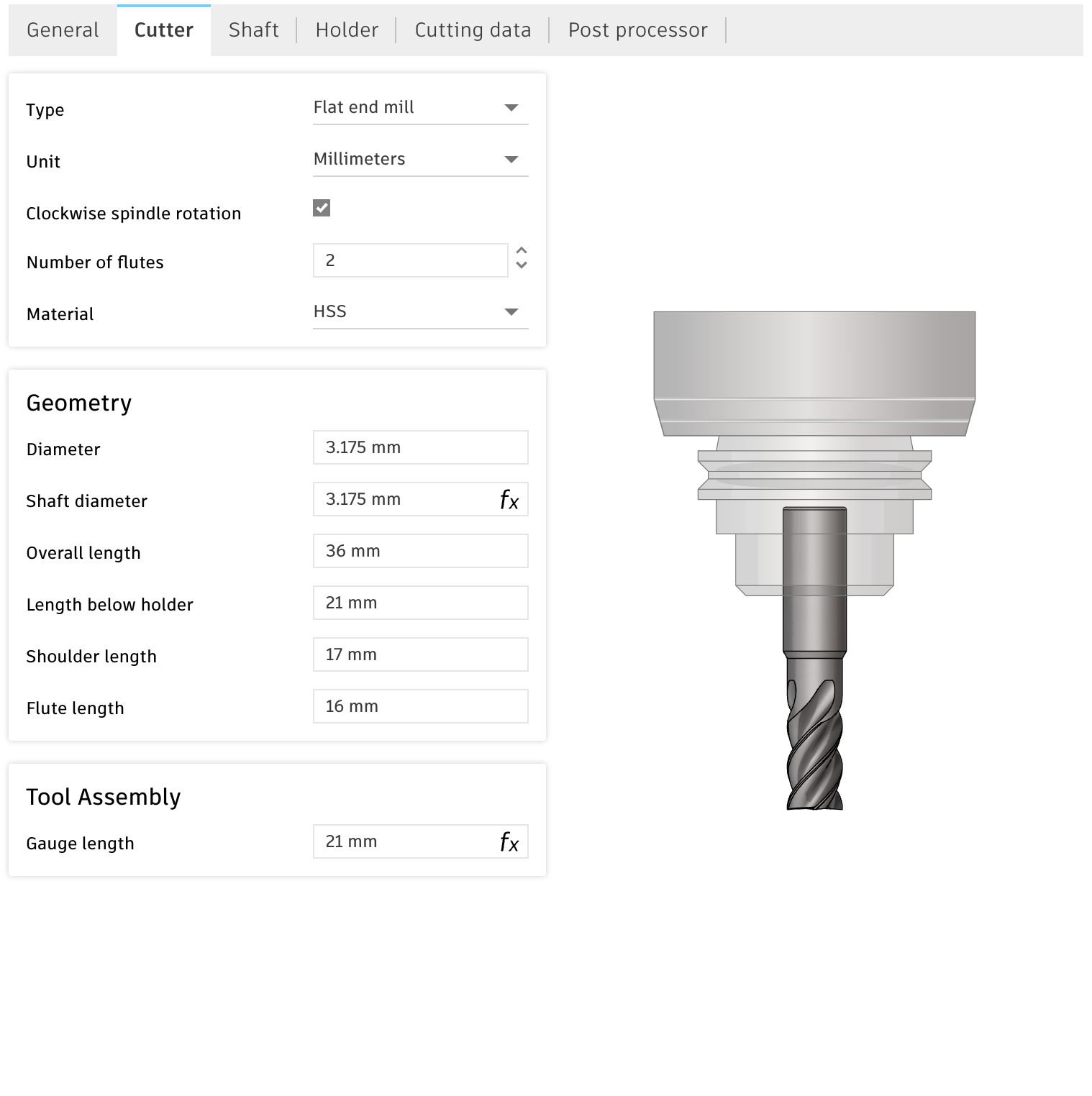

1. w zakładce cutter opisujemy wymiary narzędzia. Możemy skorzystać z katalogów narzędzi albo po prostu wymierzyć narzędzie suwmiarką. https://wiki.robisz.to/books/frezarki-cnc/page/katalog-narzedziowy-jak-czytac

2. najważniejsze parmatery po kliknięciu na nie są pokazywane na wizualizacji frezu.

3. cutting data - w tym miejscu musimy podać parametry skrawania. Tutaj robi się trochę trudniej w katalogu mamy wartosci w jakich powinnismy skrawac materiał ale …. musimy zawsze wziasc tez pod uwage sprzęt z którym pracujemy i jakie on am wytrzymalości oraz możliwości frezowania. Ten poradnik powstaje dla desktopowej frezarki Roland monofab SRM-20. Poprzez swoja konstrukcję (nie duże elektrowrzeciono oraz delikatny ruchomy stół w osi y). Dlatego biorąc pod uwagę te informacje próbujemy testować i dostosowywać parametry do materiału, narzędzia oraz maszyny.

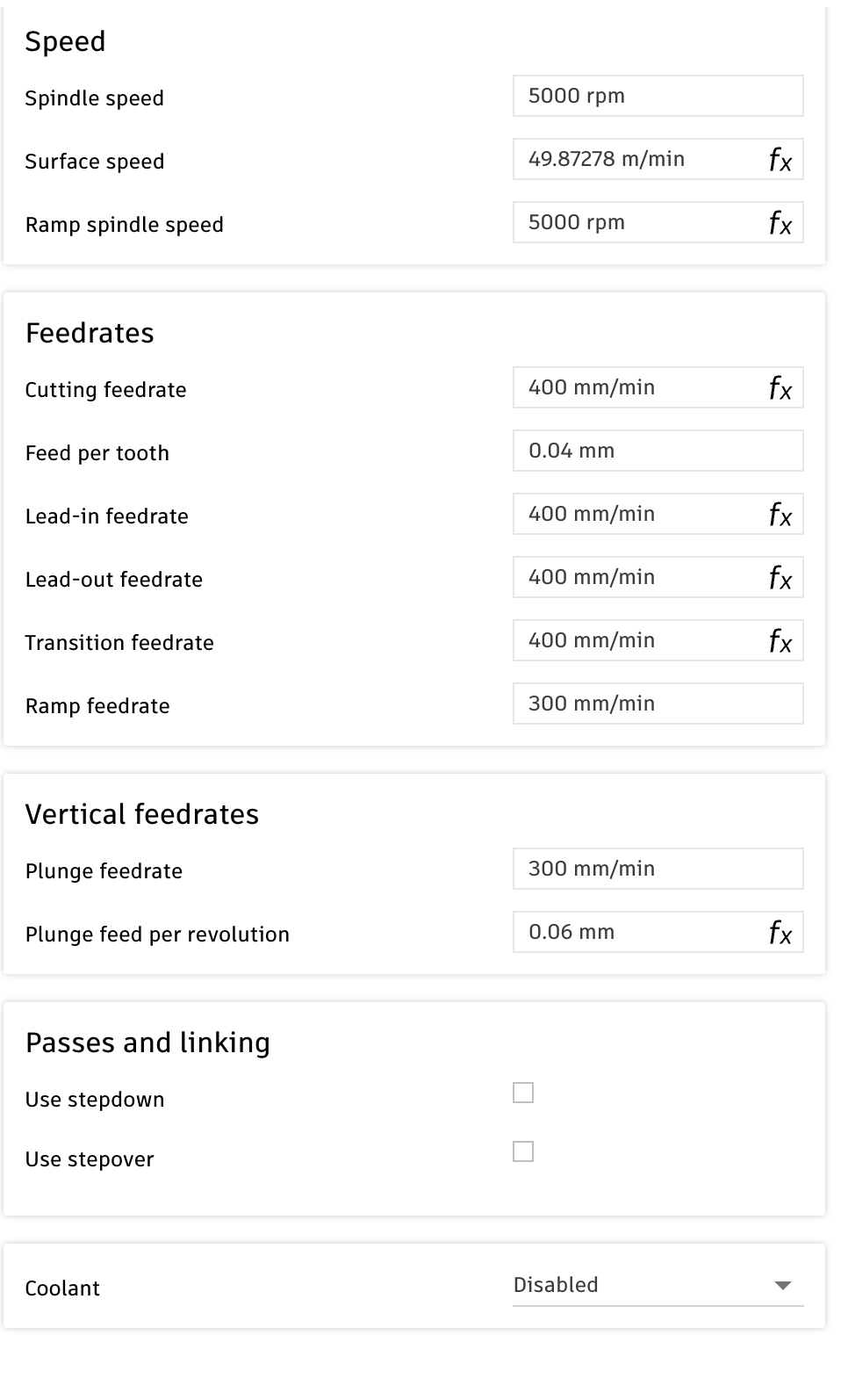

4. najważniejsze ustawienia to:

1. spindle speed - czyli prędkość obrotowa wrzeciona w SRM max. to 7000 - tutaj wartości podajemy z V-panelu do obsługi frezarki. pod sklejkę optymalna wartością było by 6000-6500rpm

2. cutting feedrate i można je wyliczyć podając feed per tooth (posuw na ostrze/posuw na ząb) w naszym przypadku będzie to 0.04 mm ile mm zbiera jeden ząb bazując na prędkości obrotowej wrzeciona. wiemy tez z naszych testów ze predkoscią posób która jest optymalna ndla nas to 400 mm/min więc możemy też po porostu ręcznie wpisać ta wartość.

3. ramp feedrate jest to posuw na rampie

4. coolant disable

*

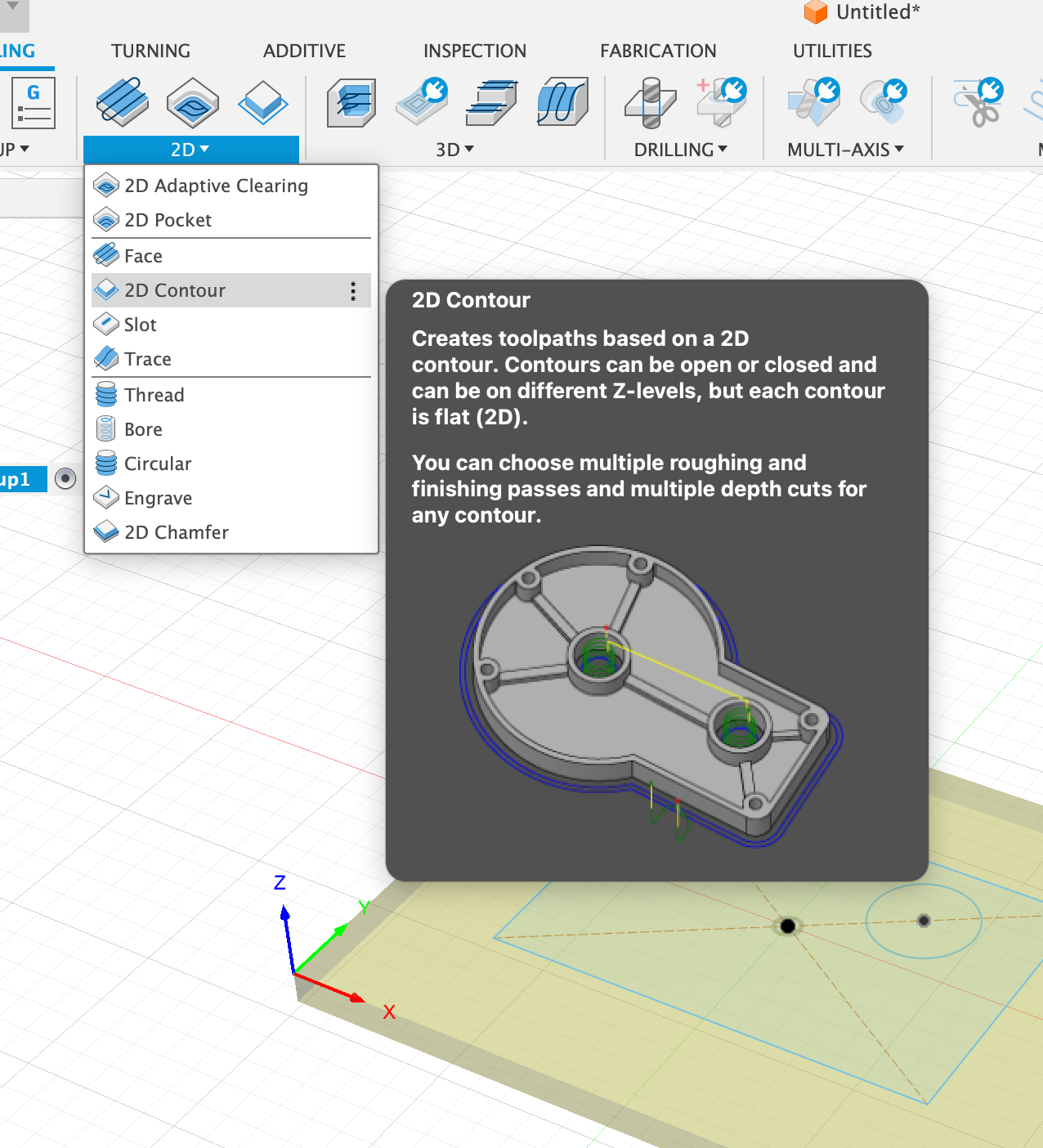

2D Contour

Czas na przygotowanie pierwszej operacji….która tak naprawde będzie druga ale łatwiej nam będzie zrozumieć działanie programu zaczynając od 2D Contouru wybranego z zakładki 2D - czyli narzedzie do wycinania po konturze. Jest to najprostrza z możliwych obróbek materiału ale też najczęściej używana. Nie będziemy omawiać każdego aspektu i każdej funkcji raczej się skupimy na podstawowych opcjach i funkcjach tak aby mieć podstawę do poszukiwań i eksperymentów później.

3. Po wyborze narzędzia z naszej biblioteki uzupełnia nam się cała pierwsza zakładka jest to też moment na sprawdzenie czy napewno:

1. wybraliśmy dobre narzędzie

2. czy napewno stworzyliśmy dobre narzędzie dla danego materiału

3. Czy wartości, które ustaliliśmy napewno sa zgodne z możliwościami narzędzia

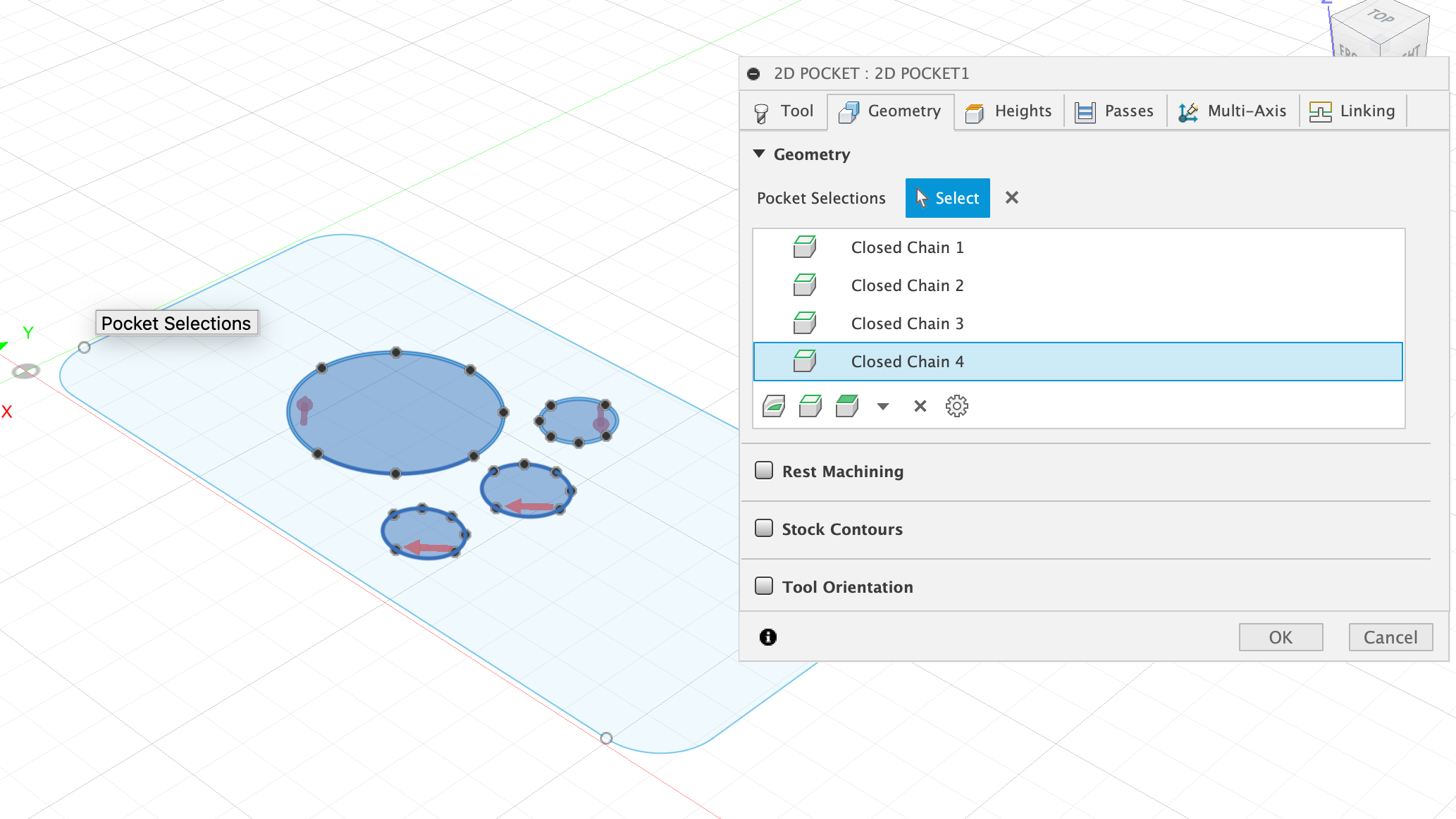

4. W drugiej zakładce - Geometry zgodnie z jej nazwą wybieramy geometrię, która chcemy obrabiać w naszym przypadku będzie to zewnętrzny obrys szkicu/grafiki. Warto tutaj zwrócić uwagę na kierunke obrabiania czyli ta małą czerwoną strzałkę która pojawiła się gdzieś na obrabianym elemencie szkicu. Może spowodować, że frezowanie odbędzie się po wewnętrznje stronie projektu lub po zewnętrznej. Wybierz tak aby bylo to zgodnie z twoim zamysłem.

5. Kolejną rzeczą w tej zakładce są TABSy czyli mostki technologiczne, to dzieki nim wycinany element trzma się reszty materiału. Jak to działa? Prosto jest to tak naprawde niedicęty do konca kawałek materiału

6. Zakładka Heights w 2d konturze( i nie tylko) ma za zadanie określić wysokości poruszania się narzedzia podczas pracy z plikiem. Poniżej najważniejsze elementy:

1. Clearance Height (Wysokość bezpieczeństwa)

To najwyższy poziom, na który narzędzie przesuwa się między operacjami lub kiedy nie wykonuje obróbki. Jest to wysokość, na której narzędzie jest bezpiecznie nad elementem, dzięki czemu unika kolizji z przedmiotem obrabianym lub mocowaniami.

2. Retract Height (Wysokość retrakcji)

Jest to wysokość, na którą narzędzie unosi się po zakończeniu każdej operacji, zanim przejdzie do kolejnej. Zapobiega to przypadkowemu zarysowaniu powierzchni podczas ruchów przejściowych.

3. Feed Height (Wysokość posuwu)

Jest to poziom, na którym narzędzie zaczyna przesuwać się z prędkością roboczą (czyli faktyczny posuw narzędzia) przed wejściem w materiał. Zwykle jest to wartość ustawiona tuż nad powierzchnią obrabianego materiału.

4. Top Height (Górna wysokość)

Jest to odniesienie do górnej powierzchni materiału lub do wybranej wysokości, na której zaczyna się obróbka. Definiuje, od jakiego poziomu narzędzie zaczyna skrawanie lub inne operacje.

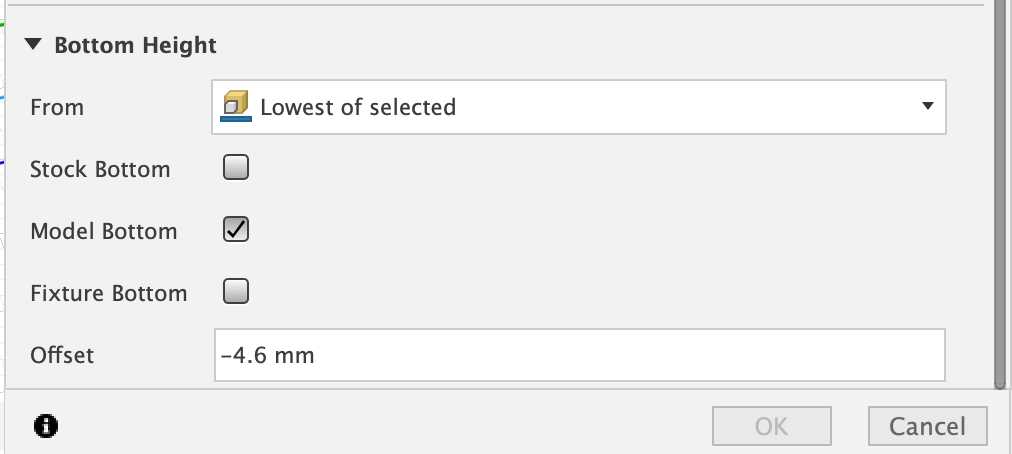

5. Bottom Height (Dolna wysokość)

To poziom, do którego narzędzie ma zejść w trakcie operacji frezowania. Jest to najniższa wysokość obróbki, a jej wartość musi być odpowiednio dostosowana, aby nie przeciąć materiału głębiej niż to konieczne.

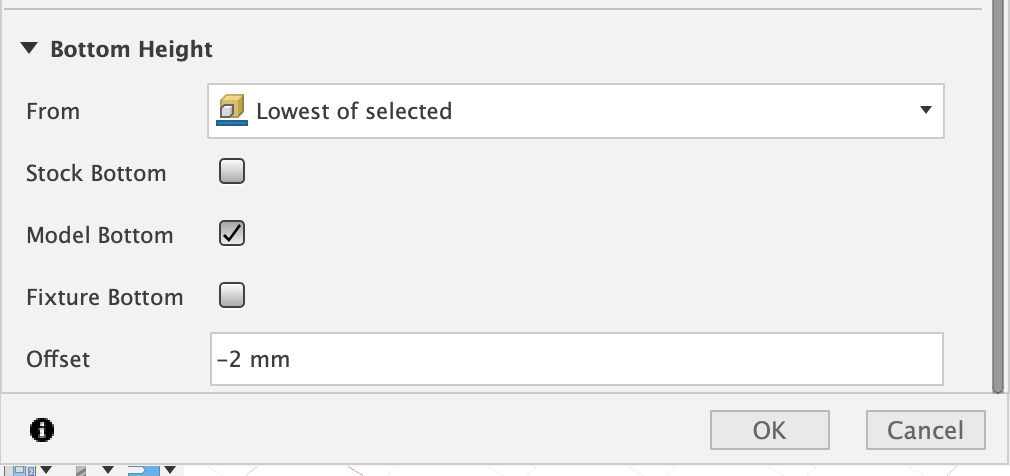

W naszym przypadku zajmiemy się tylko tą ostatnią wartością czyli Bottom Height . Ze względu na to, że nasz plik jest płaski i nie ma ustawionych żadnych grubości musimy mu nadać dolną granicę materiału, która oczywiście będzie wartością grubości proponowanego cięcia.

Wybieramy Lowest of selected - czyli najniższy zaznaczony( w naszym przypadku to oczywiście szkic), oraz zmieniamy offset na głębokość cięcia z minusem.

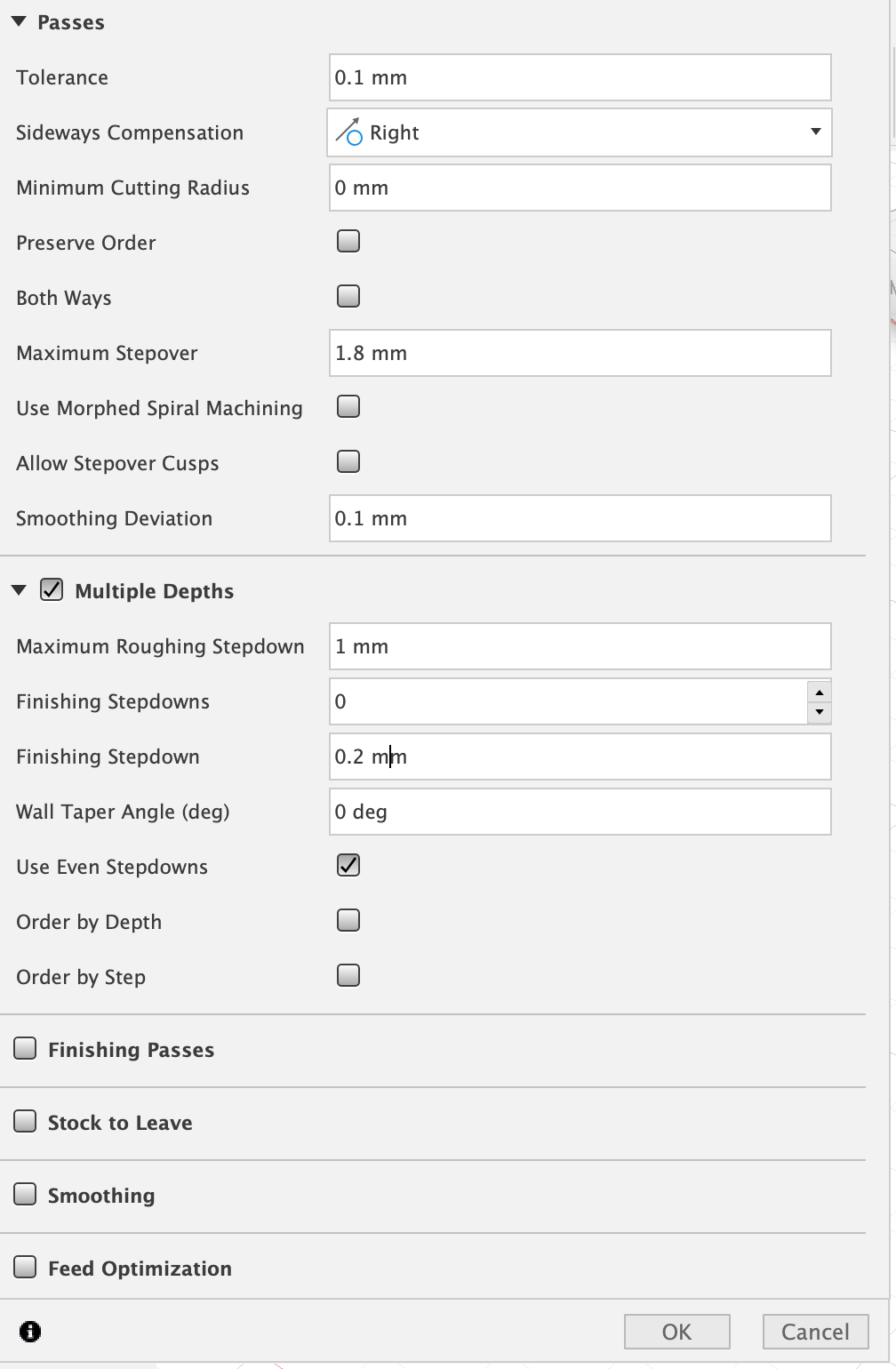

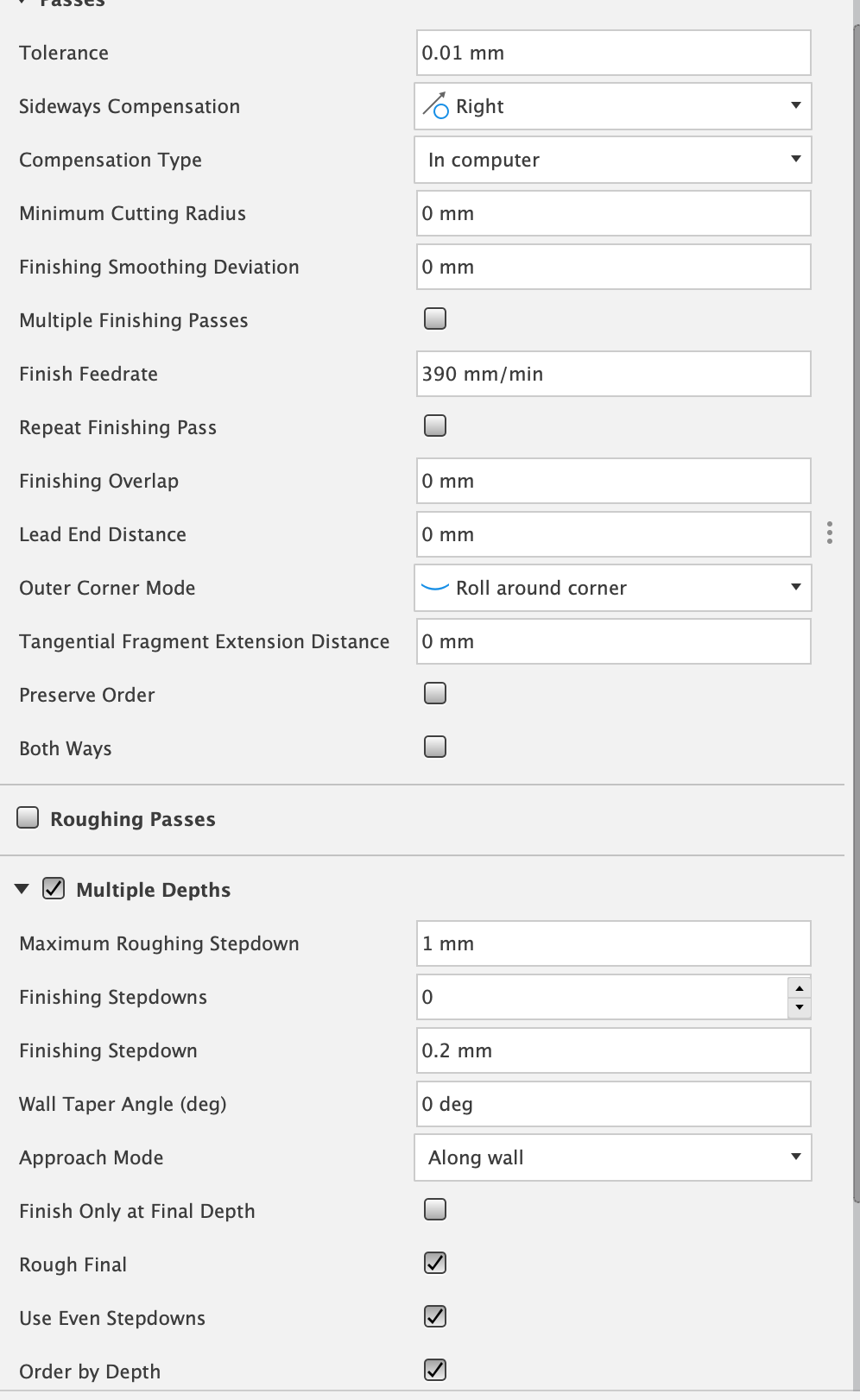

5. Zakładka Passes (Przejścia) w ustawieniach obróbki (CAM) odpowiada za szczegółową kontrolę parametrów dotyczących ruchu narzędzia w trakcie operacji skrawania. Zakładka ta pozwala na precyzyjne określenie sposobu, w jaki narzędzie wykonuje obróbkę, co ma wpływ na jakość powierzchni, czas obróbki i zużycie narzędzi.

Poniżej główne elementy wchodzące w skład tej zakłądki:

-

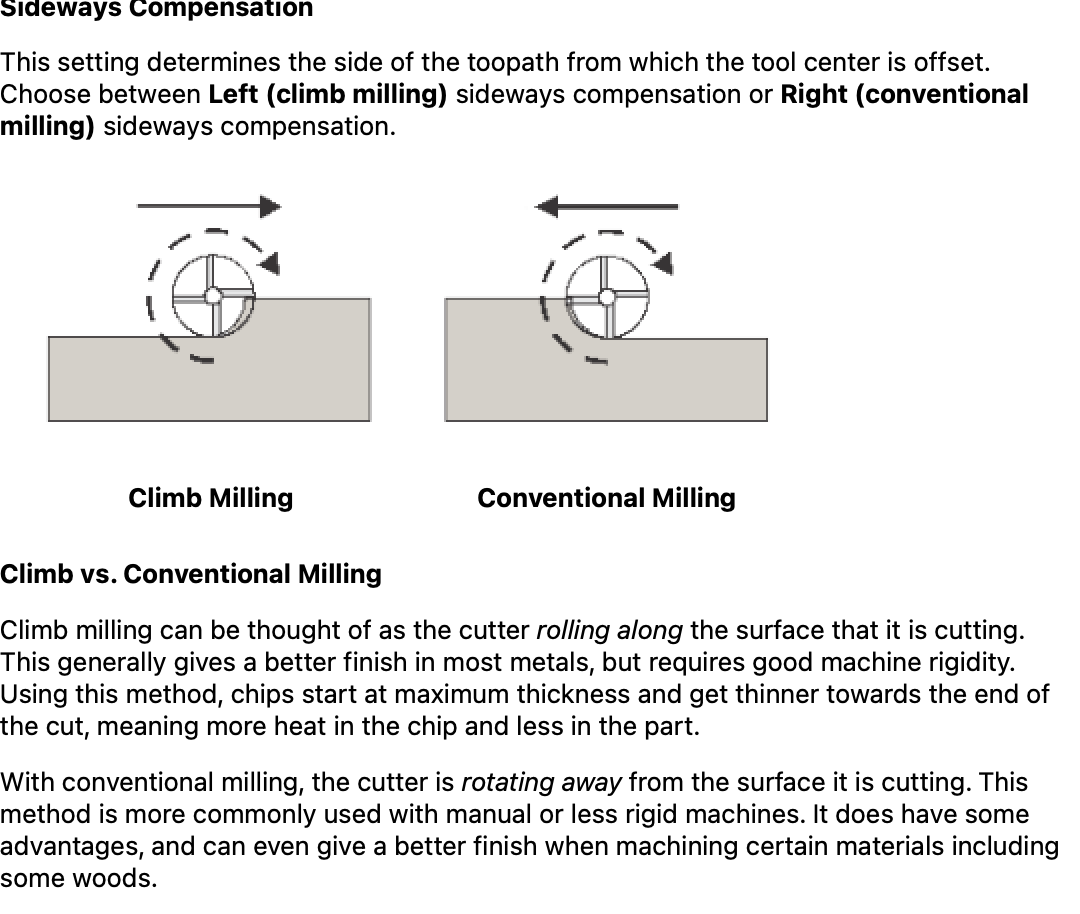

- Sidewyas compensation - czyli frezowanie współbieżnie i przeciwbieżnie ważny parametr mówiący o tym czy kierunek frezowania będzie zgodny z obrotem czy przeciwny. wpływa to na opory na frezie, zużycie go oraz jakość cięcia. więcej możecie przeczytać w artykule:

https://metikam.pl/frezowanie-wspolbiezne-i-przeciwbiezne-wady-i-zalety/

https://procestechnologiczny.com.pl/frezowanie-podstawy-podzial-definicje/

- Stepover (nachodzenie się przejść frezu - dotyczy operacji gdzie obrabiana jest wieksza powieszchnia np.2 D pocket)

Określa, o ile narzędzie przesuwa się w bok po każdym przejściu. Stepover decyduje o tym, jak szeroki fragment materiału zostanie usunięty podczas jednego przejścia narzędzia. Mniejszy krok zapewnia lepsze wykończenie powierzchni, ale może wydłużyć czas obróbki. - Maximum Stepdown (Maksymalna głębokość frezowania)

To parametr, który kontroluje maksymalną głębokość, na jaką narzędzie może zejść podczas jednego przejścia. Jeśli obróbka wymaga usunięcia dużej ilości materiału, może być konieczne wykonanie kilku przejść na różnych poziomach głębokości. Mniejsze wartości maksymalnego stepdownu redukują obciążenie narzędzia, ale wydłużają czas obróbki. - Finishing Passes (Przejścia wykańczające)

To dodatkowe przejścia na koniec operacji, które są wykonywane w celu uzyskania lepszej jakości powierzchni. Można ustawić ich liczbę i parametry, aby uzyskać gładką powierzchnię po zakończeniu obróbki zgrubnej. - Stock to Leave (Materiał do pozostawienia)

Ta opcja pozwala pozostawić pewną ilość materiału podczas obróbki zgrubnej, który będzie usunięty w kolejnych przejściach wykańczających. Pozostawienie materiału zapewnia, że narzędzie nie przetnie nadmiernie powierzchni, a końcowe przejścia będą mogły usunąć ostatnią warstwę z większą precyzją. - Multiple Depths (Wielokrotne zejście w materiał)

Przy grubszych materiałach wskazane jest zejście na wiele przejść, poprawi to stabilność obróbki oraz

Jeśli narzędzie nie może usunąć całego materiału w jednym przejściu, to ustawienie pozwala na podzielenie operacji na kilka przejść na różnych głębokościach, co poprawia stabilność obróbki i redukuje zużycie narzędzi. - Use Even Stepdowns (Użyj równych zejść materiału)

Gdy ta opcja jest zaznaczona, program automatycznie dostosowuje głębokość przejść, aby były równe. np. Jeżeli mamy zejście na głebokość 3 mm a będziemy obrabiać 10 mm to program podzieli nam całą głębokość na równe części nie przekraczając maksymalnej wartości 3 mm. Czyli podzieli nam na 4 równe części 2,5 mm na przejazd. - Order by Depths - Oznacza to, że obróbka będzie odbywać się warstwa po warstwie, gdzie narzędzie wykonuje wszystkie przejścia na określonej głębokości (np. pierwsza warstwa na głębokości 2 mm, następnie cała obróbka na głębokości 4 mm itd.), zanim przejdzie do kolejnej głębokości. Ten sposób obróbki jest przydatny w sytuacjach, gdy ważne jest równomierne skrawanie materiału na całej powierzchni przy każdej głębokości.

- Sidewyas compensation - czyli frezowanie współbieżnie i przeciwbieżnie ważny parametr mówiący o tym czy kierunek frezowania będzie zgodny z obrotem czy przeciwny. wpływa to na opory na frezie, zużycie go oraz jakość cięcia. więcej możecie przeczytać w artykule:

W tej zakładce ustawiamy :

- Sidewyas compensation na Right

- Multiple Depths

- Maximum roughing Stepdown na 1mm (jest to bezpieczna wartość dla tej małej frezarczki dla sklejki)

- właczamy Use Even Stepdown

- właczamy Order by Depth

- Wyłaczamy Stock to Leave

- Wyłaczamy Smoothing

- Feed Optimization

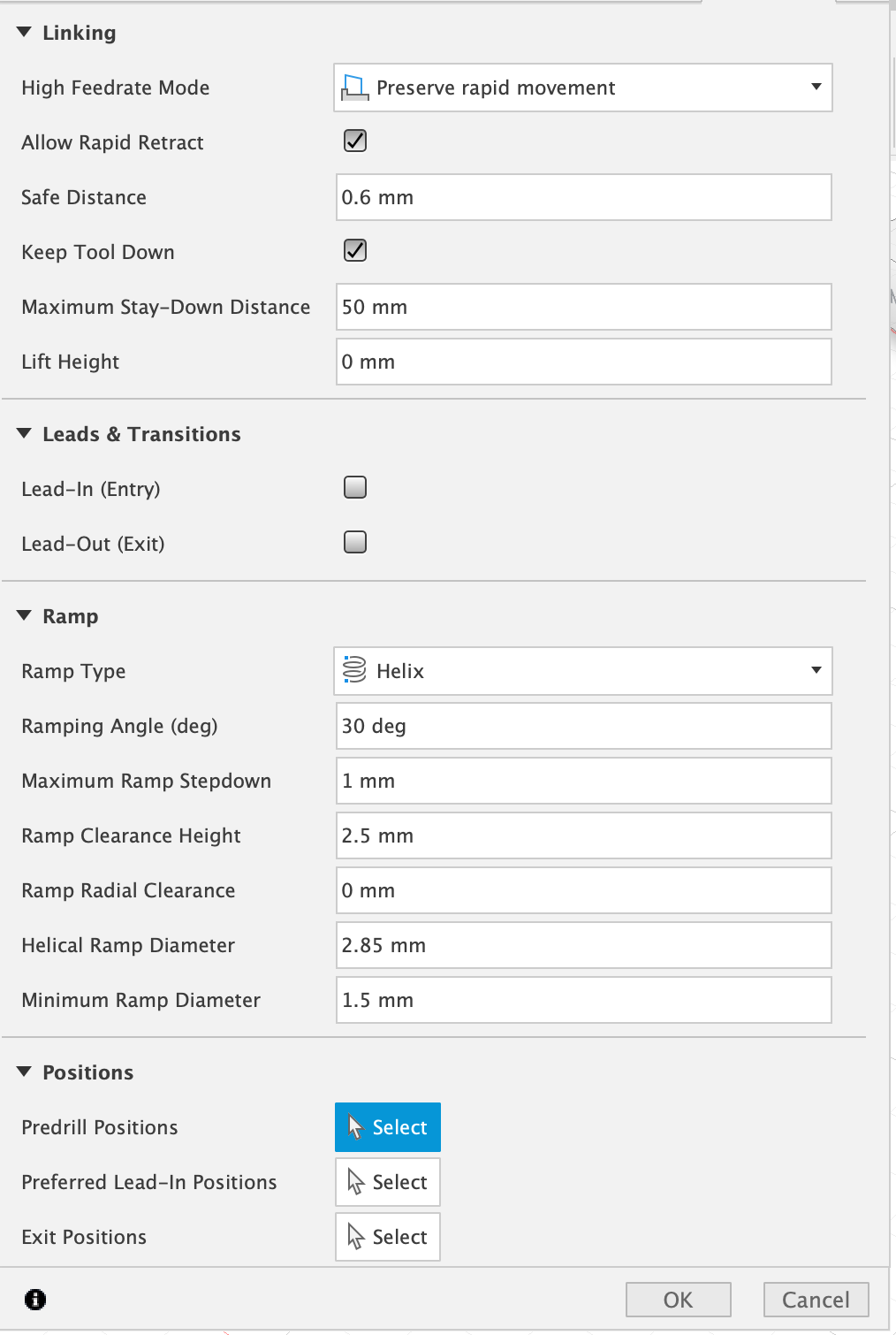

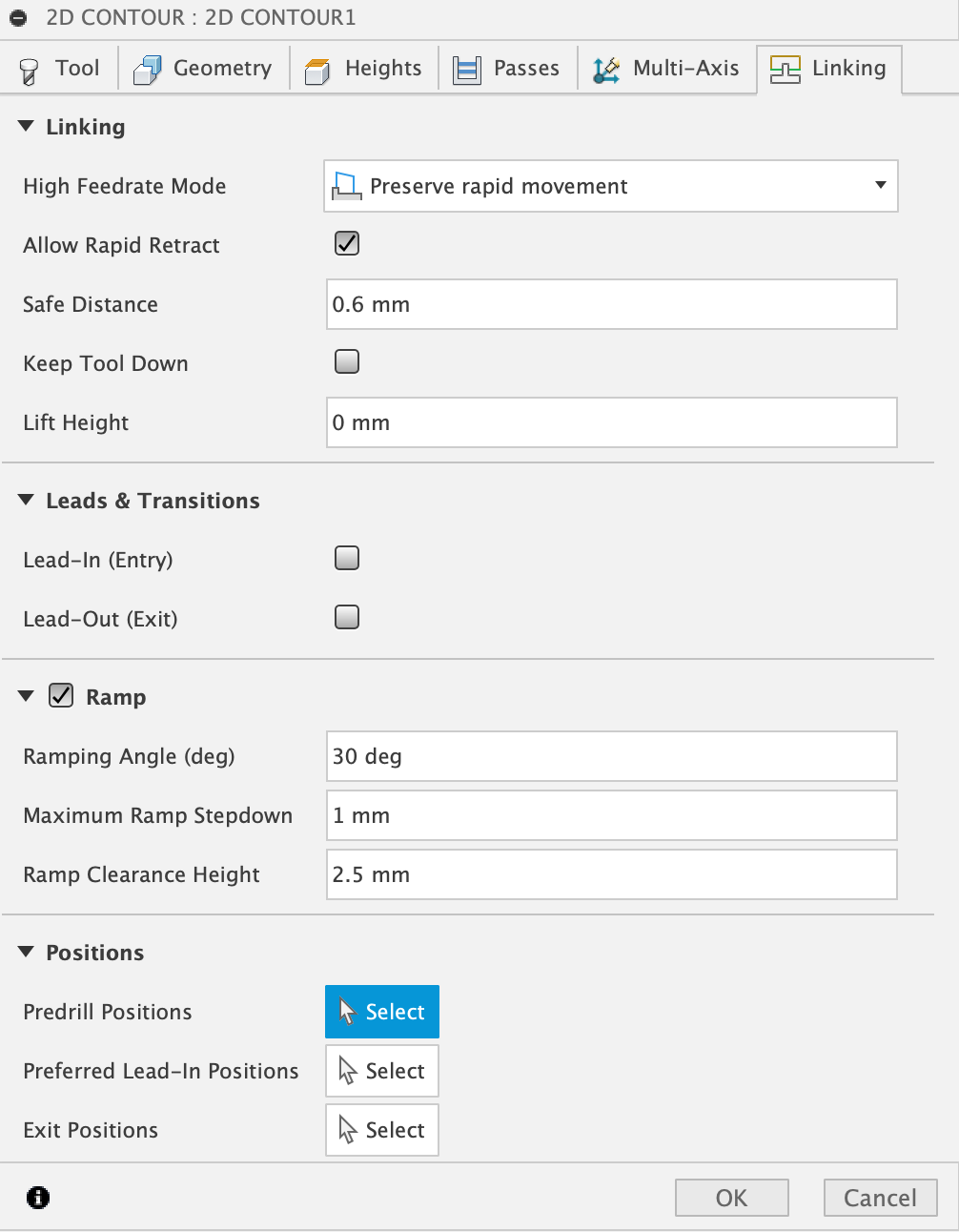

6. Zakładka Linking - (Łączenie) jest odpowiedzialna za zarządzanie ruchem narzędzia pomiędzy różnymi segmentami ścieżki narzędziowej, gdy nie wykonuje ono bezpośrednio obróbki materiału.

- Lead-In/Lead-Out (Najazd/Odjazd)

Te opcje kontrolują sposób, w jaki narzędzie wchodzi i wychodzi z obszaru obróbki. Pozwala to na wykonanie bardziej płynnego i kontrolowanego najazdu na materiał oraz wycofania narzędzia po zakończeniu obróbki.- Lead-In: Określa, jak narzędzie wchodzi w materiał. Najczęściej obejmuje łagodny łuk lub prostoliniowy ruch, aby zminimalizować nagłe wejście narzędzia w materiał, co mogłoby spowodować zniszczenie powierzchni lub nadmierne obciążenie narzędzia.

- Lead-Out: Ustawienia te dotyczą sposobu, w jaki narzędzie opuszcza materiał po zakończeniu skrawania, z podobnym celem co Lead-In – zapewnić łagodne wyjście, które nie uszkodzi powierzchni i zredukuje obciążenia narzędzia.

- Ramp (Rampa)

Rampa odnosi się do sposobu, w jaki narzędzie stopniowo wchodzi na pożądaną głębokość w materiale, zamiast bezpośredniego pionowego zejścia. Dzięki temu zmniejsza się ryzyko przeciążenia narzędzia, a także zmniejsza ryzyko uszkodzenia materiału. W tym ustawieniu ważny jest dobór odpowiedniego konta zejścia.

Natywnie ustawienie kąta definiuje zejście po spirali pod odpowiednim kontem dla Maximum Ramp stepdown. Ponadto po każdym przejedzie będzie objeżdżać cały kontur dookoła. Aby temu zapobiec wystarczy że ustawimy Maximum stepdown taki jak dla całkowitej grubości materiału.

Można wybrać różne typy ramp (przy ustawieniach pocket/kieszeni):

• Zigzag: Narzędzie zjeżdża w dół po linii zygzakowatej, co pozwala na płynne wejście.

• Helix (spiralna): Narzędzie wkręca się w materiał po linii spiralnej.

• Plunge (pionowe zejście): Narzędzie wchodzi w materiał bezpośrednio w dół – opcja ta powinna być stosowana ostrożnie, aby uniknąć nadmiernych obciążeń. - Safe Distance (Bezpieczna odległość)

To parametr określający minimalną odległość, na jaką narzędzie unosi się nad materiałem między różnymi przejściami, aby uniknąć przypadkowych kolizji. Ustawienie tej odległości pomaga w zapobieganiu uszkodzeń narzędzia lub przedmiotu obrabianego. - Stay-Down Distance (Odległość utrzymania narzędzia nisko) (funkcja pojawia się przy pocketach)

Określa, na jaką odległość narzędzie powinno pozostawać blisko powierzchni roboczej między różnymi sekcjami ścieżki, zamiast podnosić się na pełną wysokość bezpieczeństwa. Ta funkcja może przyspieszyć obróbkę, ponieważ skraca czas niepotrzebnych ruchów w górę i w dół. - Keep Tool Down Określa czy narzędzie pozostaje na niższej wysokości (zamiast podnosić się do pełnej Clearance Height lub wysokości bezpieczeństwa) podczas przemieszczeń pomiędzy ścieżkami. Może to skrócić czas cyklu, ponieważ narzędzie nie wykonuje zbędnych ruchów w górę i w dół.

W tej zakładce ustawiamy :

- odznaczamy LEAD-IN i LEAD-OUT

- Ustawiamy rampe na 30 stopni i możemy zmienić ustawienie wysokości Maximum Ramp Stepdown albo zostawić tak jak jest po włączaniu

Pozostaje nam kliknąć ok i sprawdzić czy na wizualizacji wszystko jest ok ( pod koniec i tak włączymy jeszcze symulacje)

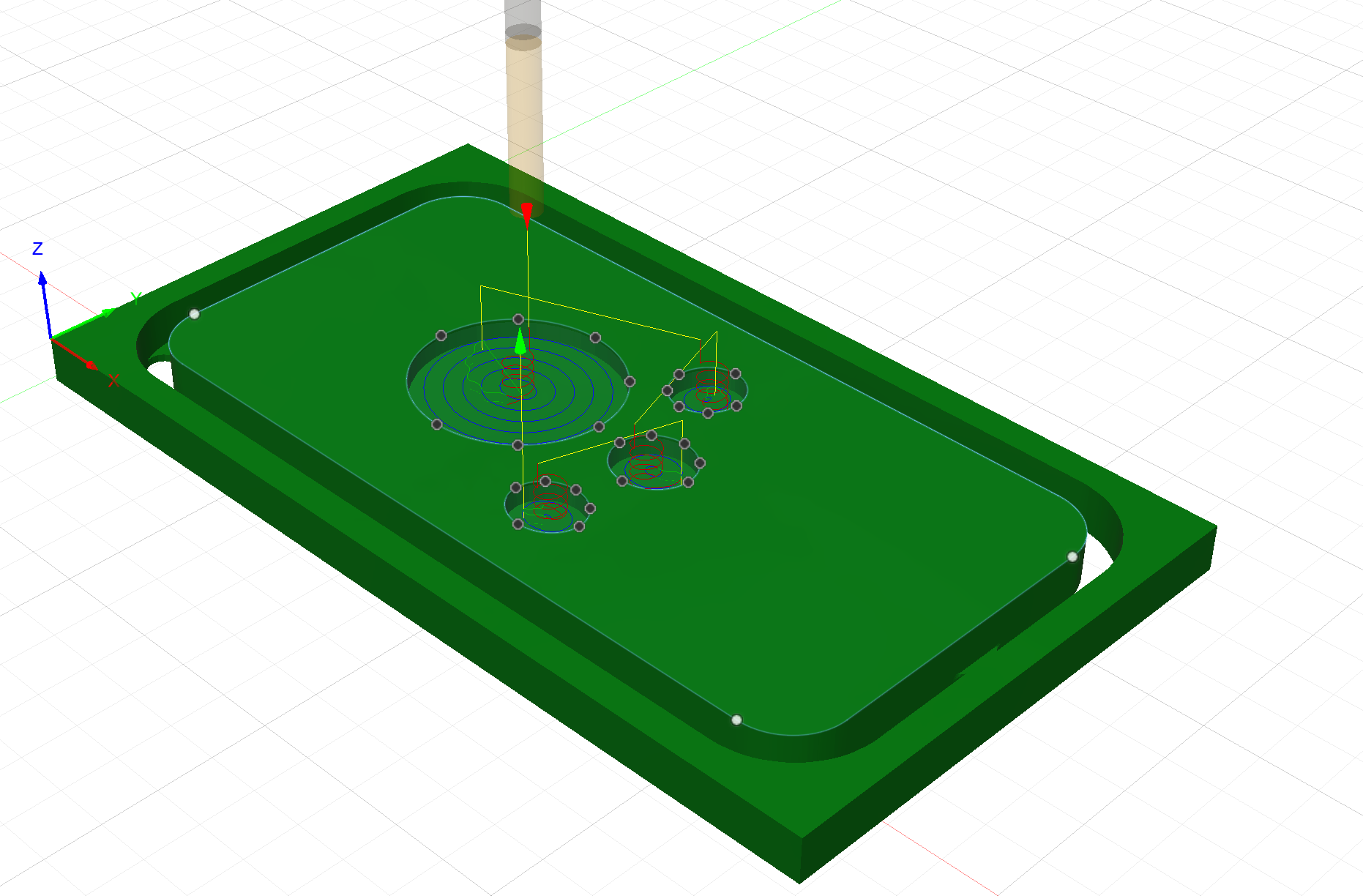

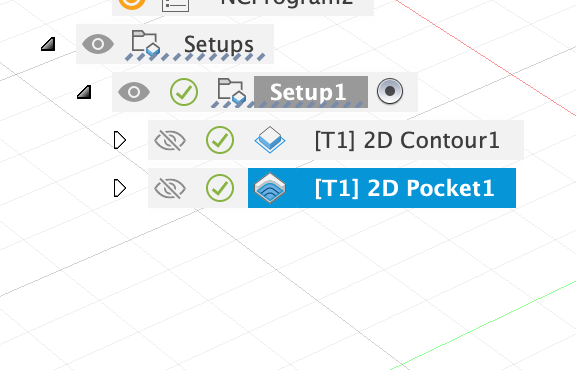

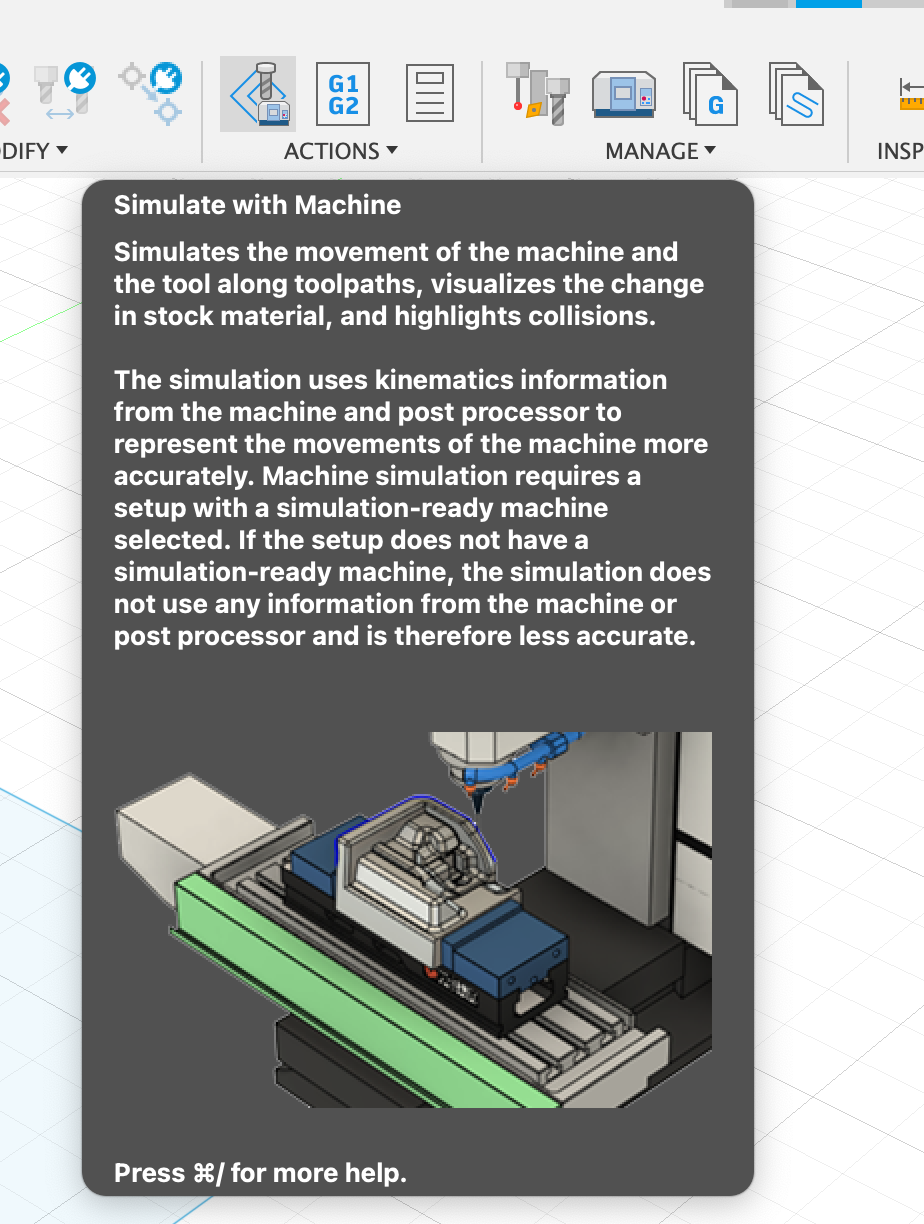

SYMULACJA

Jedną z najważniejszych rzeczy jest sprawdzenie czy program napewno dobrze ustawiliśmy w szczególności jeżeli ejst to program składający się z wielu operacji.

- Operacje z danego Setupu są wykonywane z góry na dół. czyli w anszym przypadku:

co oznaczy, że najpierw wykona się operacja z konturem a później dopiero kieszeń czyli z tego wynika, że kolejność działań jest taka sama w jakiej tworzyliśmy zadania. Ale..... spokojnie nie musisz kasować programu i zacząć wszystkiego od razu wystarczy że chwycisz (lewy przycisk myszy, przyciśnij i przytrzymaj) i przeniesie dany program na górę listy,.

Jak zmieniać kolejność - Wybranie symulacji i sprawdzenie jak będzie wyglądać proces obróbki.

- Z menu, które się pojawiło po wyborze symulacji (simulate with machine) warto wybrać opcje STOCK co pozwoli nam obserwować zmiany w materiale który utworzyliśmy podczas towarzenia Setupu.

- Jeżeli wszystko zgadza nam się z założeniami możemy przejść do ostatniego punktu czyli do ostatniego punktu czyli:

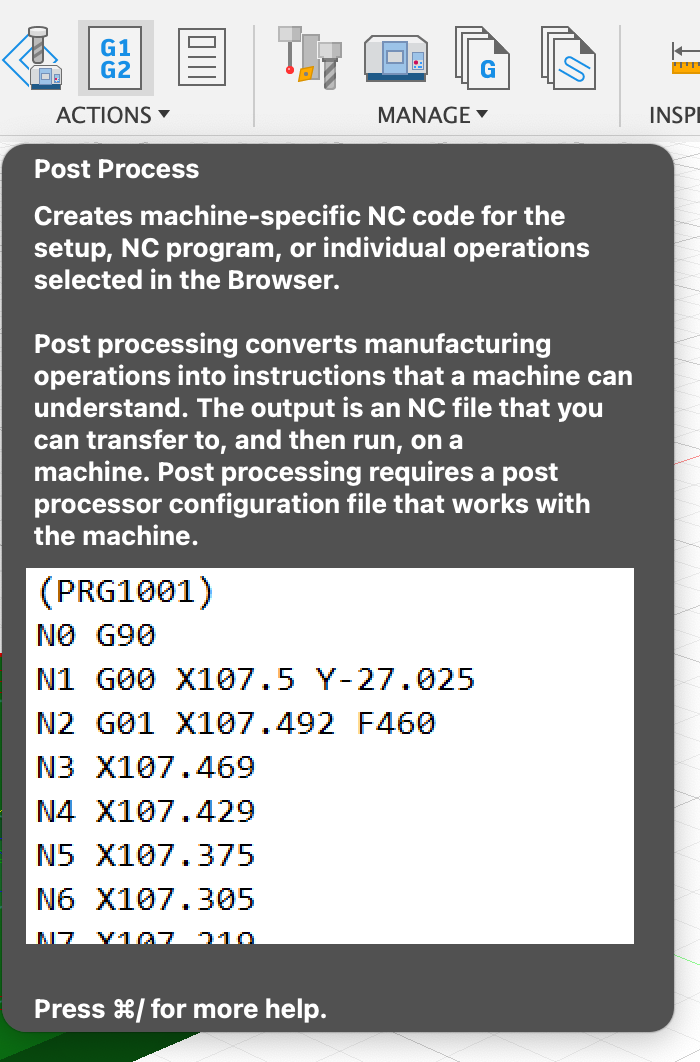

Post Process

Post process to ostatni etap tworzenia pliki pod frezarkę cnc. Czym jest ta funkcja?

Post Process przekształca dane o ścieżkach narzędzi i operacjach obróbczych zapisane w Fusion 360 na specyficzny kod maszynowy. Aby to osiągnąć, Fusion 360 korzysta z plików zwanych postprocessorami, które są odpowiedzialne za konwersję operacji CAM na G-code zgodny z danym typem maszyny CNC.

Czym jest g-code?

G-code to język programowania wykorzystywany w maszynach CNC (Computerized Numerical Control) do kontrolowania ich ruchu oraz operacji obróbczych, takich jak frezowanie, toczenie, wiercenie czy cięcie laserowe. Jest to zestaw instrukcji, które precyzyjnie określają, jak maszyna powinna poruszać narzędziem, a także inne parametry, takie jak prędkość obrotowa wrzeciona, chłodzenie, zmiany narzędzi, posuw, itp.

Podstawowe elementy G-code:

1. Polecenia G:

Instrukcje rozpoczynające się od litery „G” są najważniejszymi komendami, które definiują sposób ruchu maszyny. Przykłady:

• G00 – Ruch szybki (bez skrawania, przesunięcie narzędzia na miejsce pracy).

• G01 – Ruch liniowy z określoną prędkością posuwu (używane przy skrawaniu).

• G02 – Ruch po łuku w prawo (wokół osi Z).

• G03 – Ruch po łuku w lewo.

2. Polecenia M (Funkcje pomocnicze):

Komendy rozpoczynające się od „M” sterują innymi funkcjami maszyny, takimi jak włączanie/wyłączanie wrzeciona, zmiany narzędzi, chłodzenie itp.

• M03 – Włączenie wrzeciona w prawo.

• M05 – Zatrzymanie wrzeciona.

• M06 – Zmiana narzędzia.

• M08 – Włączenie chłodziwa.

3. Współrzędne:

Każda komenda ruchu (G00, G01, G02, G03) wymaga podania współrzędnych, które określają, gdzie maszyna ma przesunąć narzędzie w przestrzeni roboczej. Współrzędne te odnoszą się do osi maszyny:

• X, Y, Z – Pozycje w przestrzeni 3D.

• I, J, K – Współrzędne środka łuku (w przypadku poleceń łukowych, takich jak G02 czy G03).

4. F – Feedrate (Prędkość posuwu):

Polecenie definiujące prędkość, z jaką narzędzie ma poruszać się w materiał podczas operacji skrawania.

5. S – Spindle Speed (Prędkość obrotowa wrzeciona):

Określa prędkość obrotową wrzeciona, czyli prędkość obrotów narzędzia skrawającego.

G21 ; Ustaw jednostki na mm (G20 dla cali)

G90 ; Ustaw tryb pracy na współrzędne absolutne

M06 T1 ; Zmiana narzędzia na narzędzie T1

M03 S1000 ; Włączenie wrzeciona w prawo z prędkością 1000 obrotów/min

G00 X10 Y20 ; Szybki ruch do współrzędnych (10, 20)

G01 Z-5 F300; Ruch narzędzia w dół do Z=-5 mm z posuwem 300 mm/min

G02 X50 Y50 I20 J0; Ruch po łuku do współrzędnych (50, 50) z promieniem opartym na środku łuku w punkcie I20, J0

G00 Z10 ; Podniesienie narzędzia do Z=10 mm

M05 ; Wyłączenie wrzeciona

M30 ; Koniec programu

Tyle jeżeli chodzi o wprowadzenie. Teraz czas na wyszukanie naszej maszyny i wgranie odpowiedniego post processu.

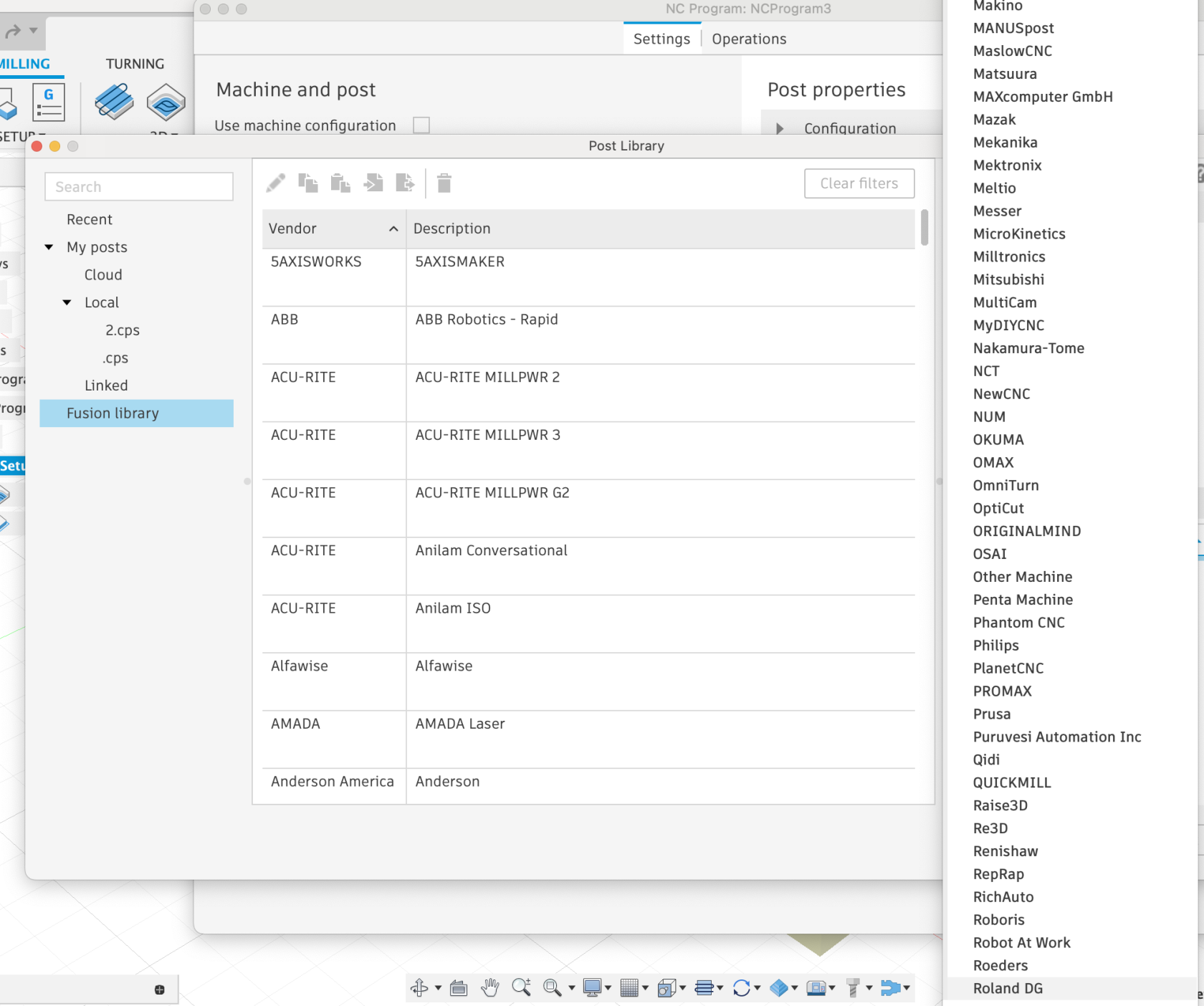

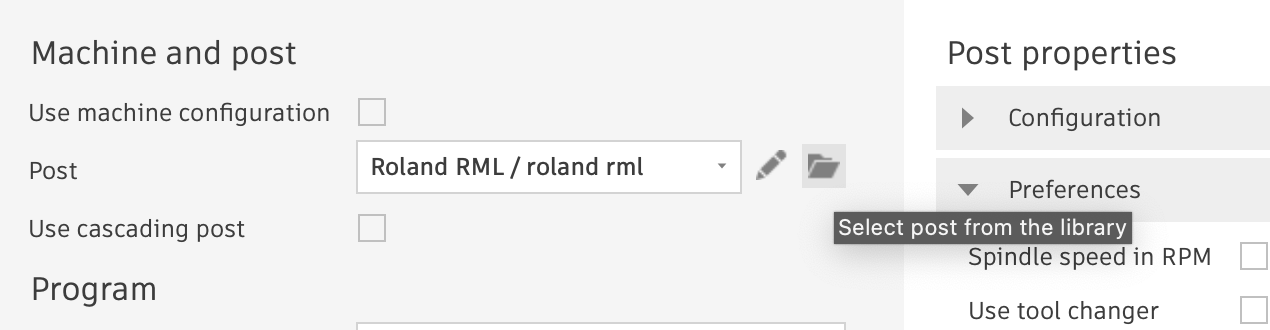

1. musimy wybrać odpowiedni posts z biblioteki "select post from library"

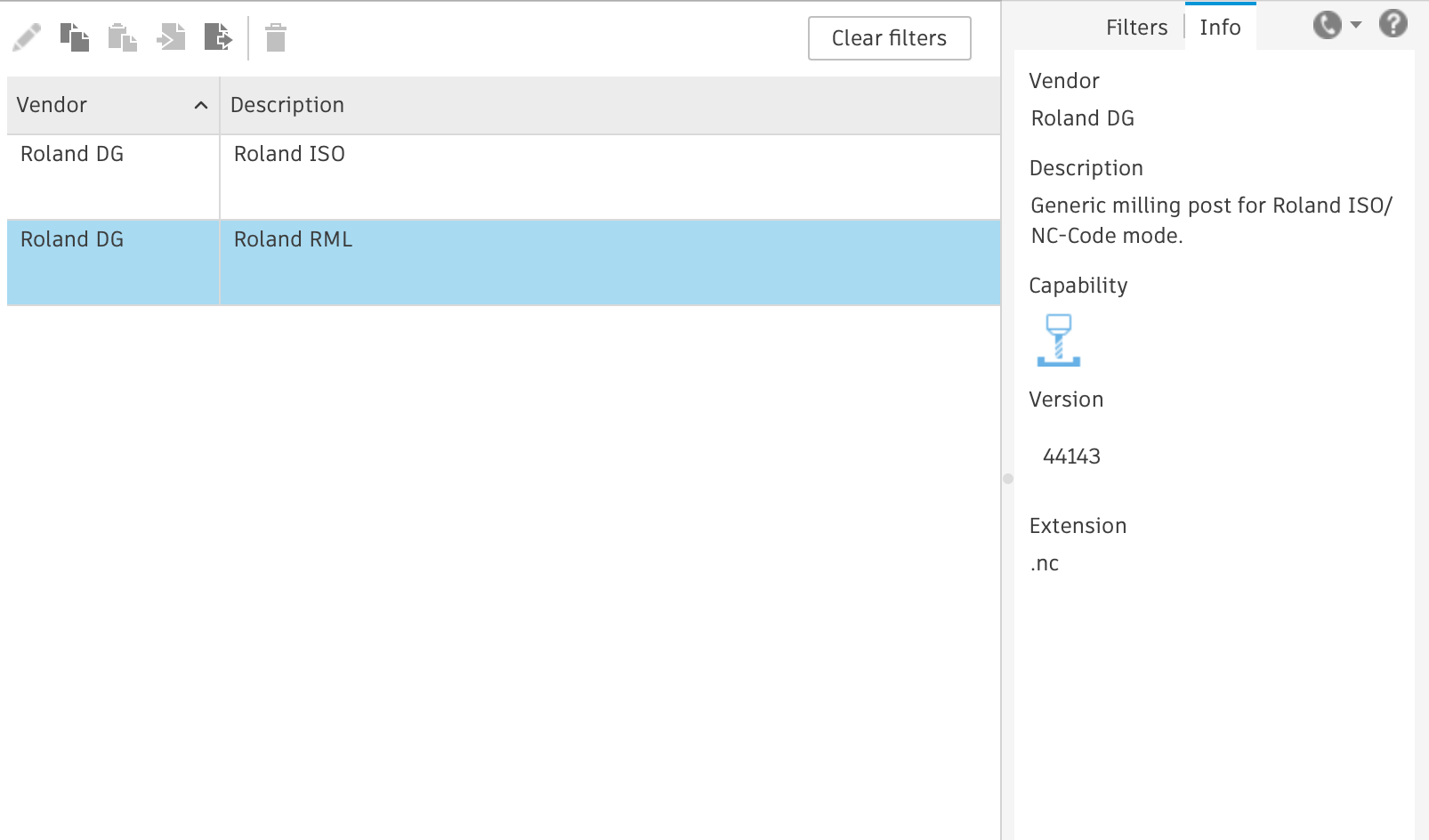

2. Z lewego panelu wybieramy Fusion Library (biblioteka online postów udostępniona przez Autodesk) a po prawej wybieramy Vendor(Sprzedawca/wytwórca) i wybieramy Roland DG - czyli producenta SRM-20

3. Aby poprawnie nam wszystko działało musimy wybrać ROLAND RML - czyli post współpracujący z SRM-20 zawsze trzeba dobrać post którego poleca producent.

4. Dajemy Select i wybieramy Cloud jako miejsce w które zapiszemy nasz post.

5. Jest jeszcze kilka zmiennych które możemy tutaj wprowadzić:

- File name (ale nie zmieniamy Name/number)

- Output folder (miejsce docelowego folderu)

6. klikamy post i plik naszego frezowania jest już gotowy. Obsługe samej maszyny poznasz w innym artykule na wiki